碳纤维复合材料(包括碳/碳复合材料和碳/碳化硅复合材料)是指用碳纤维或石墨纤维为增强相,以碳化硅、石墨化的树脂或用化学沉积的碳作为基体的复合材料。这种复合材料具有散热快、温度上升慢的特点,加上它耐高温、质量轻、抗腐蚀、较低的线膨胀系数、尺寸稳定、抗热振和抗烧蚀等有点,因此,特别适合于制造高速车辆及飞机的刹车系统、导弹头、火箭的鼻锥和喷管喉衬、航天飞机的鼻锥和翼前缘以及透平引擎部位等部件。尤其是最近波音公司推出的新一代787客机,大量采用新型碳纤维复合材料,机身重量减轻,耗油量减少,整体机身的强度却得到明显加强。此外,由于其特别低的中子激活能、低的原子序数以及很高的熔点和升华温度,因此还特别适合于制造核聚变反应堆中的部件。

在外太空探测器和热核反应堆中,碳纤维复合材料因强度高、质量轻、导热性能出众而在热控制系统中得以应用,这使它与其它金属的连接结构成为人们的 必然考虑。由于碳或碳化物的熔点很高,因此不能用熔化焊的方法来进行焊接,只能采用钎焊或扩散焊等特殊办法;碳纤维复合材料的线膨胀系数低于大多数金属材料,接头极易在热应力作用下产生裂纹或断裂;碳纤维复合材料加热过程中会释放出大量的气体,严重影响焊接工艺过程和接头质量,导致接头中产生大量气孔和裂纹。

由于碳纤维复合材料属于非金属材料,钎焊非常困难,一般采用预先在碳纤维复合材料上采用镀敷、烧结、沉积等方法在表面上处理上一层金属粉末,然后再进行常规的钎焊。还有一种方法是根据Ti,Zr等金属具有较大的活性,能够与非金属在高温条件下发生反应,来实施的钎焊方法,称为活性金属方法,活性金属法钎焊有三种方式:

(1)将钛或锆以垫片方式直接放在碳纤维复合材料间进行钎焊;

(2)将钛或锆的细粉或钛或锆的氢化物,预先涂在待连接面上,再放上钎料进行钎焊;

(3)用含钛和锆的活性钎料直接进行钎焊。

含钛的钎料都比较脆,难以加工成形,常常做成双层或多层钎料。如Cu-Ti钎料制成双金属片,银铜钛钎料制成以钛为芯,外包复银铜合金的丝状等。含钛的钎料还常常制成粉末状使用。活性金属法的缺点是,钎焊时对真空度和保护气氛的纯度要求很高。钎焊真空度应不低于1023Pa。 碳纤维复合材料由于制备周期长、工艺复杂、成本高等因素,应用范围仅限于军事、高科技等领域,其与铜、钛等金属的连接技术研究也仅仅局限在国内外部分科研单位。目前,关于这方面的资料尚不多见。

热控制系统在航天领域和核工业工程中有着重要的应用,它的设计和制造经常要用到碳或碳纤维复合材料与铜之间的连接。这是因为,碳纤维复合材料与铜的连接结构不但具备良好的导热性能,而且,相对于单纯的铜结构来说,大大降低了结构重量;此外,由于两种材料导热系数相近,在钎焊和使用过程中,不会导致较大热应力的产生。

其中,碳/碳复合材料与铜主要采用钎焊进行焊接,50%(质量分数)Cu2Pb最早被用来作为钎料,在710℃钎焊冷却后,钎料与复合材料、铜形成连续的连接界面,但是强度不是很高。后来,人们发现,Ti,Zr等过渡元素,具有很强的化学活泼性,在液态时能与碳元素发生反应。添加少许的活性元素制成的活性钎料,可以直接润湿碳/碳复合材料的表面并完成与其它金属的连接。活性金属钎料法钎焊需要在真空炉或高纯度惰性气氛中进行,通常一次即可完成钎焊连接。

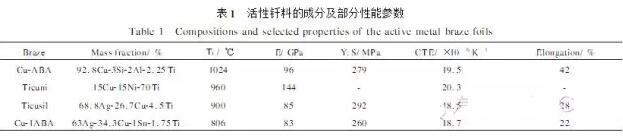

近年来,银基、铜基活性钎料已经开始商业生产,并应用在碳/碳复合材料或陶瓷基复合材料与铜的连接上,见表1。比如,Cu-ABA(92.8Cu-3Si-2Al-2.25Ti)已经用来钎焊碳/碳复合材料与无氧铜。钎焊前,首先用超声波清洗材料约十分钟,将0.1mm或0.2mm厚的钎料箔放入试样中间,在试样顶部向下施加6×10-3MPa的压力,以450℃/h的速度加热,在970℃和980℃保温011h,钎焊温度约为1030℃,真空度不低于2×10-3Pa,快速冷却到900℃,其后冷却速度降为180℃/h。碳/碳复合材料与铜可以形成很好的冶金结合,无任何气孔和微裂纹。

利用15Cu-15Ni-70Ti,68.8Ag-26.7Cu-4.5Ti, 63Ag-34.3Cu-1Sn-1.75Ti,也可以获得碳/碳复合材料与Cu的良好界面。其中,Ag2Cu2Ti是一种活性钎料,在真空下进行钎焊,钎焊温度选在820℃左右,可以获得较高强度的接头;但由于在核辐射下Ag会转变成Cd,使接头性能下降,因此含Ag的这种接头不能用在核聚变装置中。用Ti作钎料可解决该问题。Ti作钎料钎焊铜和碳/碳复合材料时,可采用共晶扩 散工艺,通常在真空下进行,典型焊接参数为:T=1000℃,t=300s,最好在试样上加一定的压力。研究表明,在同样的焊接条件下,直接在碳/碳复合材料与铜之间插入Ti箔进行扩散钎焊时,接头强度较低;对碳/碳复合材料表面进行预镀处理后,接头强度较高;而采用预涂Cu2Ti膏后,接头强度最高。

用49Ti-49Cu-2Be钎料连接低密度的碳/碳复合材料与铜时,首先要在复合材料的表面涂上一层有机材料(如树脂等),在1600℃高温的真空或氩气保护环境里使有机材料发生碳化,提高复合材料表面碳层的密度,防止钎料熔化后渗入;然后将钎料以焊膏的形式涂在复合材料的表面,在真空条件下加热至980℃,保温5min,所得接头强度远远高于母材强度。值得指出的是,这种钎料还适合连接低密度的碳/碳复合材料与钢或者陶瓷。

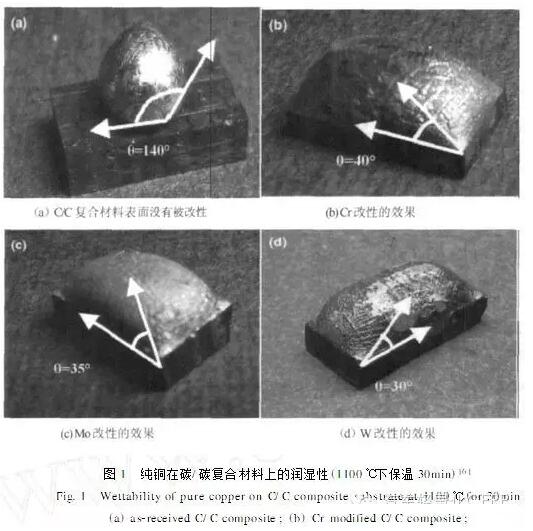

ITER分流装置中的热管为了具备高强度和高导热性,通常是由最外层碳/碳复合材料包覆着铜合金。Pietro1 Appendino通过对碳/碳复合材料表面改性,直接将铜浇铸在表面。他认为,选用的ⅥB元素(如Mo,W,Cr)很容易与碳生成碳化物,而这些类似金属的碳化物易于被熔化的铜所润湿;各元素对复合材料表面改性后,铜的润湿效果也不同(图1)。

在连接实验中,先将Cr和Mo以粉末的形式混合,涂敷在碳/碳复合材料表面,在真空或氩气保护下,将温度升至1300℃以上,保温1h,确保形成碳化层;然后将表面改性的碳/碳复合材料与铜合金放入一个石墨容器中,在1100℃下保温20min,最终所得试样强度可达到33MPa左右。在碳/碳复合材料表面机械打孔约100~200 μm深,再将碳/碳复合材料与铜合金焊合在一起,然后在室温情况下作剪切强度测试。经与未做表面打孔的试样强度对比,Pietro1Appendino等人发现,虽然熔化的铜渗入了孔洞,但是对接头强度的提高不是很明显,并认为这一工序可以在工艺过程中省略。

利用胶接也可将碳纤维复合材料与铜连接起来。这类接头一般用于导电结构,因此要利用导电黏剂进行胶结。例如,可采用DAD系列导电胶进行胶结,涂胶并贴合后,在60℃下固化5h。如果提高固化温度,固化时间可缩短。

由于碳纤维复合材料耐高温、密度低,成为火箭、卫星等航天工具燃烧室材料的首选;而钛及钛合金作为高强度、低密度的材料,在航天工业中已经有着广泛的应用,因此,为了满足实际工程上的需要,将这两种材料连接在一起也就成了必然。

传统的钎焊工艺是通过提高焊接温度来提高焊料对材料的润湿性,增加焊接强度。这些工艺的焊接温度一般在1100~1500℃,而这个温度超过了钛合金的相变温度,会导致钛合金的性能下降。通过焊前对碳纤维复合材料表面改性,即在碳纤维复合材料表面扩 渗、沉积一层厚3 μm的金属梯度层Ni,使它们之间形成扩散层,再沉积一层2 μm的TC4钛合金层,采取高真空工艺在2×10-3Pa的真空下,用银基铅焊料只需在800~850℃的温度,保温15min,就可以得到剪切强度为48MPa的焊缝。

相对于镍基或者钛基钎料来说,银基钎料具有更 低的钎焊温度。将Ag-26.7Cu-4.6Ti制成50 μm厚的钎料箔,夹在C/SiC复合材料与TC4之间,材料在焊接之前均经过砂纸的打磨和超声波清洗,在860~1000℃下钎焊,保温3~30min,加热速度在30℃/min,真空度不低于1×10-4MPa。图2为接头的金相组织照片,可以看到,Ag-26.7Cu-4.6Ti钎料出现了向C/SiC复合材料渗透的现象;钎料与钛合金的界面相对比较光滑平整,并且没有金属间脆性相的产生。至于钎料组织上的黑色“斑点”,可能是钎焊过程中产生的微小空洞,由于空洞很少,而且不连续,没有在界面上生成,所以,其对钎焊焊缝的强度影响并不明显。

YouqiongQin将钎焊时钎料和母材相互扩散的过程分为五个阶段,即:

(1)钎料与母材的物理接触;

(2)原子层面上的扩散;

(3)反应层的生成;

(4)反应层的沉积增厚;

(5)反应层凝固和Ag的析出。

此外,钎焊温度和保温时间对接头的强度都有影响:当钎焊温度较低或保温时间过短时,原子间的相互扩散和反应尚不充分;反之,则会产生过量的金属间化合物,这些都会导致接头性能下降。

在Ag2Cu2Ti钎料中添加一定量的短碳纤维,可以有效地提高接头的抗剪切强度。例如,当钎料中的碳纤维体积分数占到12%时,900℃保温30min,碳/碳化硅和Ti-6Al-4V的接头剪切强度可以达到84MPa。碳纤维的热膨胀系数(CTE)比较低,当碳纤维在钎料中的体积分数提高时,可以有效地降低接头的热应力,造成钎料的流动性下降;但是,当碳纤维的比例过高时,会与钎料中的活性元素Ti反应过量,引起钎料在复合材料上润湿性的下降。

TiCuNi与TiCuSil这两种活性钎料应用到钛管与碳/碳复合材料基片的钎焊,抗拉强度较Ag-26.7Cu-4.6Ti偏低。钎料在钎焊过程中并没有渗入到复合材料中去,这可能是由于TiC等金属间化合物在界面形成了连续过渡层的缘故,阻碍了钎料的渗入。当复合材料中的碳/碳束的方向垂直于钛管时,抗载荷能力要优于其方向平行于钛管时。

宇航用粘结剂EA934NA可以用来粘结Ti-6Al-4V与C/C-SiC复合材料。但是,胶结所受外界影响因素较多(如胶结的温度,暴露时间的长短),必须有一个合适的工艺参数;否则,接头的强度甚至会降低40%~50%,原因是受外界环境的作用,可能会在接头区域产生氧化物或者碳化物,从而弱化接头强度。

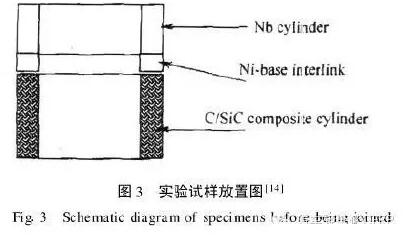

为了得到使用温度较高的连接件,以满足碳纤维材料的应用需求,童巧英等人采用一种熔点较高的Ni基连接剂作中间层,用液相渗透方法对用二维和三维编制的碳/碳化硅复合材料与金属铌进行连接。金属铌、碳/碳化硅连接试样及中间层均制成圆环状,如图3所示放置。在1300℃、连接时间45min、真空状态下进行连接,所施压力为20MPa。结果发现,二维碳/碳化硅复合材料与金属铌的连接在从连接高温降到室温过程中已发生破坏,金属铌环与二维编织碳/碳化硅复合材料环发生脱离现象,而三维编织碳/碳化硅复合材料与金属铌环连接良好。这是因为,一方面,相对于三维碳/碳化硅复合材料,二维碳/碳化硅复合材料与金属铌的热膨胀系数差异更大,使得在接头产生较大的残余热应力,降低了连接性能;另一方面,是由于二维碳/碳化硅复合材料纤维相对于连接面的垂直度不高,使得连接较弱。

将240μm的纯铜箔和40μm的钛箔叠放在一起,插在32D的碳/碳化硅复合材料、金属铌之间,其中,铜箔与金属铌相接触。在真空度不低于312×10-3Pa时,该工艺过程分为两个步骤:

(1)温度升至800℃,保温30min,施加6MPa的压力,首先实现金属铜与铌的固相扩散连接;

(2)1020℃保温8~120min,施加0.01~0.05Mpa的压力,在这个阶段,铜与钛形成了共晶合金。Cu-Ti合金在活性元素钛的作用下,润湿铺展在碳/碳化硅复合材料表面,并渗入其内部,形成“钉扎效应”。富余的铜与金属铌形成致密的界面层,由于其材质较软,可以起到减少残余热应力的作用。1020℃保温60min,接头的剪切强度达到了3411MPa。

银基、铜基等活性钎料的钎焊温度,相对于铝合金的熔点较高,因此,采用以上的高温钎焊方法来连接就不合适了。HweKweon等人对碳纤维复合材料与铝合金7075-T62分别以胶接、螺栓连接以及混合(胶接加螺栓连接)连接三种方式进行连接。他们发现,在混合连接实验中,当粘结剂是FM73时,接头的强度主要由粘结剂的本身强度来决定;当粘结剂是EA9394S时,螺栓接头的强度则起到主要决定作用。通常,当机械连接强度大于胶结时,它们的混合连接强度要大于单独的机械螺栓连接;反之,它们的混合连接强度要稍小于单独的机械螺栓连接。

将3D碳纤维复合材料与铝合金2024-T3双缺口对接,接头用高温环氧树脂粘结剂连接,在室温下固化24h。分别在室温下和250℃对该接头做双面剪切实验,结果在室温条件下,其接头抗剪切强度最高可达20MPa左右,且在复合材料上发生断裂;在250℃下只有315MPa,并在接头发生断裂。经热循环实验后,热应力极大地减小了接头抗剪强度,接头甚至会在实验过程中自然断开。

碳/碳复合材料与镍在真空射频加热炉中,在一定的温度和压力下,也可以连接在一起。其中,当碳纤维伸展方向与接头的断面相垂直时,接头的强度较

高;而当纤维与接头断面相平行时,由于结晶各向异性导致接头强度不理想。接头的屈服强度受到加热温度、保温时间以及所施加的压力等因素的作用,因为这些都影响到母材表面原子之间的扩散与反应。

碳纤维复合材料也可以和不锈钢连接在一起,不过由于热膨胀系数不匹配,需要在这两种材料之间添加中间层以减小热应力。

6 碳碳复合材料与金属接头的力学测试

在外空间、核反应堆等环境中,碳/碳复合材料与金属的接头将面临恶劣的工作条件,如温差变化较大等。人们从可靠性、安全性方面考虑,在将这些接头应用到实际工作场合之前,对其进行必要的相关力学性能测试。

6.1 抗拉强度测试

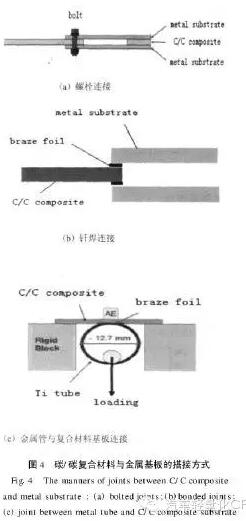

抗拉强度是衡量材料力学性能的重要参数,是指材料拉断前的最大应力值。当母材均为薄片时,可以将碳/碳复合材料的两面分别与金属基板搭接(图4a,b),且载荷垂直于接头截面;当金属管与复合材料基板连接时,可以将一根钢棒贯穿在金属管中(图4c),金属管与钢棒紧密抵触并与载荷传感器相连,施加载荷的十字滑块的速度为1mm/min。

6.2 冲击热应力测试

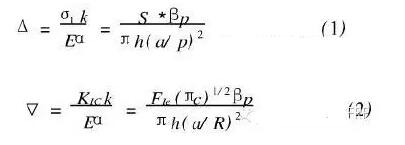

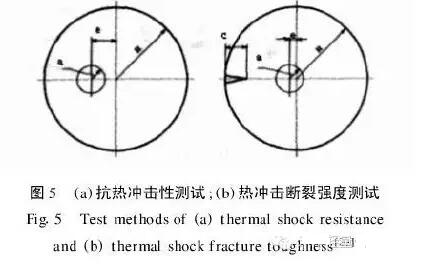

碳/碳复合材料与金属的连接结构在工作环境里很可能出现急剧的加热和冷却,这时其内部将产生很大的温差,从而引起很大的冲击热应力。对接头的抗热冲击性△以及热冲击断裂强度μ的衡量,可以对其加热区域模型化(图5)。关于数值的计算可以遵循热传导公式:

其中:σt,k,E,α和Kic分别代表材料的抗拉强度、热导率、杨氏模量、热膨胀系数和材料实验断裂韧性值;S3代表特定的无量纲热应力;FIe是开在试样顶部裂缝释放应力的影响因子,为无量纲数;β是电弧放电的热有效因子;R,h,a,c分别是试样的半径、厚度、加热区域的半径以及边缘裂缝的长度。在热冲击实验中,电弧放电的时间长度可以设定为0.7s。

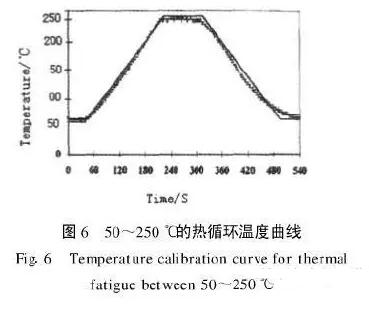

6.3 热循环测试

为了评估钎焊接头的抗热疲劳性能,需要进行热循环测试。例如,对碳/碳复合材料与铝合金20242T3胶结接头的热循环测试温度范围为50~250℃,一次热循环包含五个阶段:(1)50℃保温30s;(2)用120s升温到250℃;(3)250℃保温60s;(4)用120s降温到50℃;(5)50℃保温30s。图6为一个热循环温度曲线,其中,虚线所示为实际温度曲线。

当然,有关试验标准所规定的试样形状与尺寸,也仅仅是对某一类试验的一般要求,而接头的力学检验方法的选择也应该根据使用要求而定。例如,套管对接结构的接头为了满足实际工程需要,还需要进行气密强度、液压强度等测试。