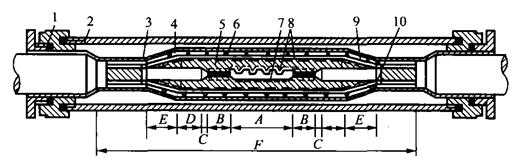

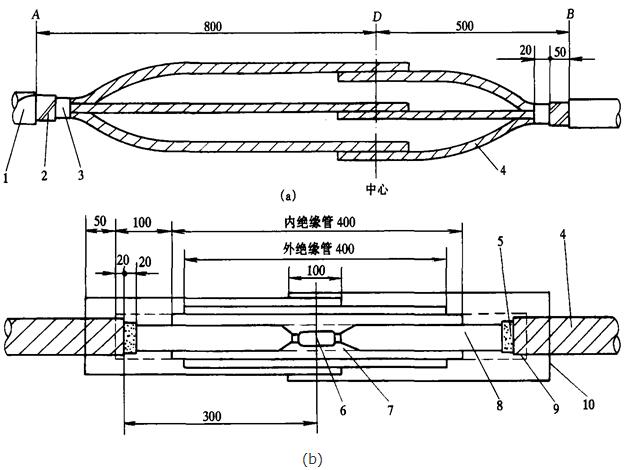

塑料电缆中间接头是在线芯接头外包缠自粘橡胶带,再套上塑料盒构成。图5-41为6~10kV分相屏蔽塑料电缆中间接头结构图,图中只详细表示了一相,表5-79和表5-80为其具体尺寸。电缆接头制作工艺简述如下。

图5-41 6~10kV分相屏蔽塑料电缆中间接头结构图

1—橡皮圈;2—塑料盒;3—白布带;4—塑料粘胶带;5—自粘橡胶带;

6—软铜线;7—连接管;8—半导体布带;9—屏蔽铝箔; 10—镀锡铜线

1.电缆切割

套上塑料盒,盒体两端螺盖分别套在两端电缆上。把要连接的电缆调直,重叠100~200mm,而后在中间锯断。

2.剥切电缆

按图5-41和表5-79、表5-80所示尺寸剥除电缆护层,电缆的布带及填充黄麻暂时卷到电缆根部,在相反方向卷起来。在预计的屏蔽带切断处(长度为A/2+B+C+D+E)用铜绑线扎紧,而后把屏蔽带剥除并切断,切口尖角应向外反折。绝缘外半导体布带剥离并卷到根部,以备后用。

表5-79 6kV分相屏蔽塑料电缆中间接头尺寸

|

电缆截面

mm2 |

各部尺寸(mm) | ||||||||

| A | B | C | D | E | F | H | J | M | |

|

35

50 70 95 120 150 185 240 |

80

84 90 100 105 105 110 120 |

10

10 10 10 15 15 15 15 |

20

20 20 20 25 25 25 25 |

30

30 30 30 30 30 30 30 |

80

80 80 80 90 90 90 90 |

520

530 550 560 650 680 710 710 |

14

16 18 21 23 25 27 31 |

34

36 38 41 43 45 47 51 |

74

78 83 89 94 98 102 110 |

注 表中H为压接管外径,M为三芯恢复原形后尺寸。

表5-80 10kV分相屏蔽塑料电缆中间接头尺寸

|

电缆截面

mm2 |

各部尺寸(mm) | ||||||||

| A | B | C | D | E | F | H | J | M | |

|

35

50 70 95 120 150 185 240 |

80

84 90 100 105 105 110 120 |

10

10 10 10 15 15 15 15 |

25

25 25 25 30 30 30 30 |

40

40 40 40 40 40 40 40 |

100

100 100 100 110 110 110 110 |

640

650 670 690 780 820 850 910 |

14

16 18 21 23 25 27 31 |

42

44 46 49 51 53 55 59 |

91

95 100 106 111 115 120 128 |

注 表中H为压接管外径; M为三芯恢复原形后尺寸。

3.导体压接

将电缆绝缘按图示 (A/2+B) 长度剥除,端部削成反应力锥 (俗称"铅笔头"),而后插入连接管压接。压接后锉平突起部分,并用汽油布擦净接管和绝缘表面。

4.包绕绝缘

先将压坑用环氧腻子填满,用半导体布带或半导体橡胶带将连接管和裸露线芯包缠一层,再用自粘橡胶带包缠,直至达到图示形状与尺寸。图中J为每芯绝缘包缠直径。再将两边的半导体布带紧密而又完整无隙地缠包在整个绝缘表面。

5.包绕屏蔽层

用厚度约0.1mm的铝箔半搭盖方式平滑紧密地卷绕在半导体布带上,并使其与电缆两端的铜屏蔽带有20mm的重叠。再用镀锡铜线将其两端扎紧,并用软铜线在整个屏蔽上交叉缠绕,将铜线交叉处及两端与铜扎线接触处焊好。其外包两层塑料粘胶带,再外包一层白布带。

6.三芯合并恢复原形

将已包好绝缘的线芯并拢,以黄麻等填充,使之恢复原有形状,并用宽布带包缠扎紧。

7.装配塑料盒

若不灌胶,恢复原形后,以半搭式包缠两层塑料粘胶带作为防水密封层,然后将置于一端的塑料盒位置移正,旋紧螺盖。若灌胶,于塑料盒装好后,在一端浇注口灌1号沥青胶或低温绝缘树脂,待另一端浇注口冒出即可。

也可不装塑料盒,恢复原形后用自粘橡胶带包缠,其外再用塑料粘胶带包缠2~3层即可。

对于3kV及以下和6kV统包屏蔽塑料电缆,其中间接头的制作工艺与上述工艺基本相同,区别就在于屏蔽层的处理。6kV统包屏蔽型电缆应在三芯并拢后包0.1mm铝箔作为屏蔽层,并与原电缆统包屏蔽层有 20mm的重叠,用铜线扎紧。3kV及以下电缆则不用作屏蔽层的处理。

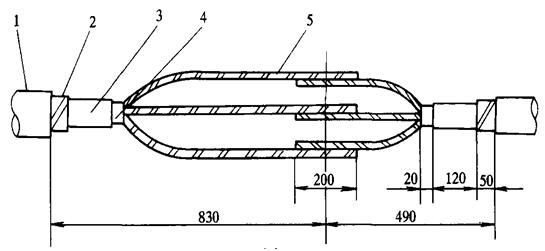

热缩型电缆中间接头分纸绝缘型和交联型两大类型,前者适用于浸渍纸绝缘电缆,后者适用于塑料和交联电缆。两种类型中间接头在结构上的主要区别在于,前者有隔油管而后者没有,其结构见图3-109和图3-110制作工艺简述如下。

1.纸绝缘电缆热缩型中间接头

(1)锯钢铠、剖铅、胀喇叭口。按图3-109 (a)量取所需尺寸,在两侧电缆外护层上扎绑线,剥去外护层。于外护层断口50mm的钢铠上扎绑线,剥除其余钢铠。撕去内垫层,清理自钢铠断口200mm的铅包表面,保留120mm铅包,其余剥除。胀喇叭口,撕去喇叭口以外的半导体纸。保留统包绝缘20mm,其余剥除。

(2)缠四氟带、固定隔油管、应力管和包绕填充胶带。分开线芯,摘除填充物。在每相芯线上从三叉口根部起半叠包绕四氟带一层,表面涂上硅脂。在每相芯线上套入隔油管至三叉口根部,由根部起加热固定。在隔油管外套入应力管,至统包绝缘距离为20mm,并加热固定。在三叉口处包绕填充胶带,直径为电缆外径加15mm,与铅包搭接10mm。

(3) 固定手套和绝缘管。将手套套入三叉口根部,由于指根部向两端加热固定。再套入绝缘管至三叉口根部,由根部起加热固定。

(4)锯芯线、套入管材、压接连接管。按图3-109 (a)所示尺寸锯断芯线,在剥切电缆较长一侧套入护套端头、密封套及护套筒部,每相芯线上套入隔油管、绝缘管、半导管和铜网,在剥切较短的一侧护套端头及密封套。

自每相芯线端部量取1/2连接管长度加5mm,剥除套入的管材和芯线绝缘纸。再自绝缘断口量取35mm,剥成30mm长锥体,留5mm半导层。连接管的压接按基本操作工艺进行。

(5)包绕半导带和填充胶带。在连接管上包一层半导带,与两端所留的5mm半导层搭接。在连接管两端锥体之间包绕填充胶带,厚度不小于3mm,锥体部位应填平。

(6)缠四氟带,固定隔油管、外绝缘管和半导管。按图3-109 (b) 所示包绕四氟带 300mm,将隔油管套在四氟带上,由中心向两端加热固定。再将外绝缘管套在隔油管上,由中心向两端加热固定。将两根半导管套在绝缘上,两端搭接手套指端10mm,依次由两端向中间加热固定。

(7) 安装屏蔽网、固定护套。将屏蔽网套在两端钢铠之间,用地线旋绕扎紧芯线,两端在钢铠上绑扎牢固,于两端将地线与铜网、铅包和钢铠焊牢。

将两端护套端头与护套管部装配好,两端绑扎在钢铠上。再将密封套套在护套端头上,一端搭接护套筒部100mm,另一端搭接电缆外护层200mm,加热固定。

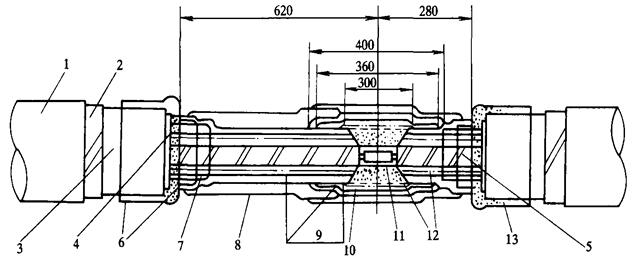

2.交联电缆热缩型中间接头

(1)剥切电缆。按图3-110 (a)量取所需尺寸剥去外护套,在距断口50mm的钢铠上扎绑线,其余钢铠剥除。保留20mm内护层,其余剥除并摘去填充物。

(2) 锯芯线、剥屏蔽层及半导层。按图3-110 (a) 所示尺寸对正芯线,在中点处锯断。自中心点向两端芯线各量300mm,剥去其余铜屏蔽层,自铜屏蔽层断口起保留20mm半导层,其余剥除并清除芯线绝缘体表面半导电质。

(3) 固定应力管、套入管材。在两侧各相芯线上分别套入应力管,搭接铜屏蔽层20mm,加热固定。在剥切电缆较长一端套入护套端头、密封套及护套筒部,每相芯线上套入绝缘管 (2根)、半导管(2根) 和铜网,在剥切较短一端套入护套端头及密封套。

(a)

(b)

图3-109 纸绝缘电缆热缩型中间接头安装示意图

(a)剥切尺寸; (b)单相接头套管安装

1—外护层;2—钢铠;3—铅包;4—统包绝缘;5—线芯绝缘;6—三指手套;7—应力管;

8—半导管;9—隔油绝缘管; 10—外绝缘管; 11—半导带;12—四氟带;13—填充胶带

(b)

图3-110 交联电缆热缩型中间接头安装示意图

(a)剥切尺寸; (b)单相接头套管安装

1—外护层;2—钢铠;3—内护套;4—铜屏蔽层;5—半导层;6—连接管;7—填充胶带;

8—线芯绝缘;9—应力管; 10—半导电管

(4)压接连接管。在芯线端部量取1/2连接管长加5mm,切除绝缘体。由绝缘体断口量取35mm,削成30mm长的锥体,留5mm半导层。按照基本操作工艺进行连接管的压接。

(5)缠半导带,包绕填充胶带,固定内、外绝缘管。在连接管上包半导电带,并与两端半导层搭接。在连接管两端的锥体之间包绕填充胶带,厚度不小于3mm,锥体部位应填平。将内绝缘管套在两端应力管之间,由中间向两端加热固定。再将外绝缘管套在内绝缘管的中心位置上,加热固定。

(6) 固定半导管,安装屏蔽网及地线。将两根半导管套在绝缘管上,两端搭接铜屏蔽层各50mm,依次由两端向中间加热固定。

用屏蔽网连通两端铜屏蔽层,端部绑扎焊牢。用地线旋绕扎紧芯线,两端在钢铠上绑紧焊牢,并在两侧屏蔽层上焊牢。

(7) 固定护套。将两端的护套端头与护套筒部安装好,两端绑扎在钢铠上。将密封套套在护套端头上,两端各搭接筒部和电缆外护套100mm,加热固定。